Copromec Electronics

Burn In

ИННОВАЦИЯ ДЛЯ КОНКУРЕНТОСПОСОБНОСТИ

BURN-IN является совсем новым сектором для производства инверторов в промышленности гибридных электромобилей. Эта система программного и технического обеспечения спроектирована для тестирования инверторов и плат (стресс-тест). Это приложение позволяет:

- получать данные в режиме реального времени для постоянного

контроля соответствия выходных данных изделия

подвергаемого обкатке - имитировать конечное применение;

- удовлетворять разные по типологии и уровню стандартов

качества запросы; - снижать быстро и эффективно количество неполадок (рекламаций)

в послепродажный период.

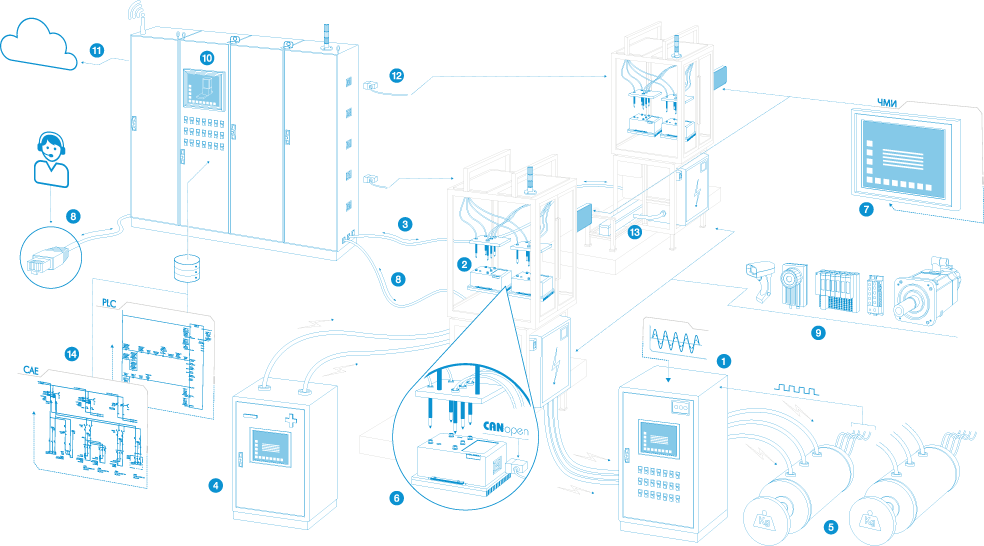

ОБОРУДОВАНИЕ

- 1 Система получения данных в режиме реального времени для обработки всех input/output инверторов и проверки их соответствия.

- 2 Система, среди множества других функций, предвидит закладку количества циклов обкатки одного и того же элемента, что позволяет персонализировать тест.

- 3 Во время обкатки наша система контролирует инверторы на нескольких уровнях с помощью CANopen, аналоговых и цифровых сигналов широтно-импульсной модуляции (ШИМ) и др.

- 4 Предвидена также установка группы аккумуляторов с разным напряжением и соответствующих зарядных устройств, подключаемых через специальный электрический шкаф, которые поставляют необходимую для обкатки электроэнергию.

- 5 Установлены двигатели тестирования с определённой нагрузкой, как имитаторы конечного применения.

- 6 Испытательная установка предвидит автоматизированные головки с наконечниками под напряжением и вспомогательными подключениями для взаимодействия с инверторами.

- 7 Увеличение количества мониторов с цветными сенсорными экранами для упрощения эксплуатации линии и облегчения работы операторов благодаря 2D/3D графике. Создание программного обеспечения для испытательной линии с целью руководства операторами в момент маневрирования и снижения возможности человеческих ошибок. Постепенное отключение отдельных функций с целью обеспечения непрерывности производства, даже в случае неисправности или поломки (в том числе механической).

- 8 Техническая помощь и дистанционная теледиагностика 24 часа в сутки.

- 9 Установка на производстве компонентов технического оборудования с высокой производительностью для безостановочной обкатки.

- 10 Создание центральной панели управления для оперирования большой базой данных, позволяющей архивировать все данные произведённых элементов и иметь возможность документировать таковые, что обязательно в автомобильной промышленности.

- 11 Введение функции облака на внутреннем сервере клиента для данных производственного процесса для защиты информации и восстановления работы линии в случае поломки.

- 12 Вся система монтируется с помощью соединительных разъёмов для облегчения демонтажа аппаратуры в случае её перемещения.

- 13 Окончательный монтаж кабельной проводки на линии.

- 14 Проекты CAE - (системы инженерного анализа) и PLC (программируемого логического контроллера).